| |

Scurta introducere in NDT

Putina lume in afara de specialistii in domeniu intalnesc deseori termenul de testare nedistructiva (NDT-Nondestructiv Testing sau CND Controle Non Destructif). Cu toate acestea testarea nedistructiva participa la pastrarea in siguranta a noastra si a obiectelor cu care interactionam, multe dintre acestea fiind testate nedistructiv.

NDT este definit ca ansamblul de metode care permit caracterizarea starii de integritate a structurilor industriale, fara a le degrada, fie in decursul productiei (piesele care ies din turnatorii nu sunt intotdeauna lipsite de defecte), fie pe parcursul utilizarii (aparitia defectului). Este necesara determinarea de maniera empirica a taliei defectului acceptat,apoi detectarea defectului fara a afecta piesa si inlocuirea la nevoie a acesteia.

In linii mari testarea nedistructiva (NDT) reprezinta testarea fara a provoca daune asupra elementelor testate creand o lume mai sigura.

NDT interactioneaza cu diferite domenii de activitate de la industria aerospatiala, petrochimie,industria navala la domenii ca medicina.

De ce este nevoie de NDT?

Evaluarea obiectelor solide pentru a nu prezenta riscuri in momentul functionarii se face dificil fiind esentiala testarea lor in timpul diferitelor faze de fabricare si in timpul exploatarii.

Pe parcursul procesului de modelare a unui obiect din metal se poate produce contractarea sau racirea acestuia determinand crapaturi sau aparitia unor goluri in structura obiectului respectiv. Lipsa fuziunii metalului cu alte componente poate conduce la o structura ce se poate rupe. Viata unui obiect sau a structurilor industriale imbraca diferite stari de integritate. Asadar pe parcursul vietii, componentele industriale necesita efectuarea de teste nedistructive in mod regulat si sistematic pentru a detecta defecte ce prin alte metode sunt fie mai dificil de aflat, fie mai costisitoare.

Domenii de aplicare ale NDT

- industria automobilelor (diferite piese)

- industria navala (controlul corpului navei si a structurilor sudate)

- aeronautica (aripile avioanelor, diferite piese de motor, etc)

- industria energetica (reactoare,turbine, cazane de incalzire,tevarii, etc)

- aerospatial si armata

- diferite structuri feroviare

- industria petrochimica

- tevi sau tuburi subterane supuse coroziunii

- piesele turnate sau forjate

- piese cu fiabilitate de functionare foarte critica

Ca o regula generala metodele NDT se aplica in toate sectoarele de productie.

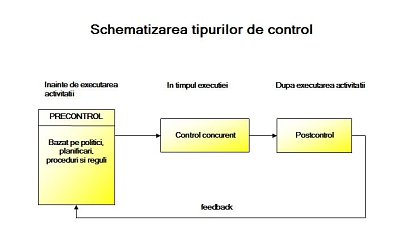

Distribuirea in timp a controlului

Notiunea sau conceptul de control este asemenea puterii, astfel ca daca nu suntem atenti cand il folosim el poate furniza diferite conotatii negative. Atunci cand lucrurile sunt sub control se genereaza o anumita stabilitate si siguranta in functionare.

Exista 3 perioade generale de timp in care mecanismele de control pot fi actionate:

-

precontroale

- controale concurente

- postcontroale

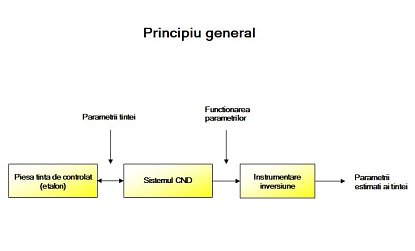

Principii generale NDT

Alegerea metodei de control nedistructiv utilizata se face in functie de diferite criterii legate de utilitatea piesei de controlat, materialul din care este fabricata piesa, amplasament tipul de structura,costuri etc. Indiferent de metoda adoptata, se poate reprezenta punerea in aplicare a unui sistem CND dupa sinoptica urmatoare:

Tinta (piesa etalon) se caracterizeaza printr-un ansamblu de parametrii ce vor fi cautati si estimati pentru a forma un diagnostic de integritate. Prin aplicarea unui sistem CND adecvat se vor produce semnale. Numarul acestor semnale produse prin aplicarea sistemului CND este in functie de parametrii cercetati. Etapa de inversiune este necesara deseori pentru a regasi parametrii initiali ai piesei.

Evenimente remarcabile in NDT

- 1854 - Hartford: un boiler al Fales and Gay Gray Car a explodat,omorand 21 oameni si ranind alti 50. De atunci,s-a impus o verificare a boilerelor

- 1895 - Wilhelm Conrad Rontgen a descoperit ce se stie despre razele X. In prima sa lucrare a discutat despre posibilitatea detectarii unui defect

- 1920 - Dr.H.H.Lester a inceput dezvoltarea radiografiei industriale a metalelor

- 1926 - Primul instrument care a facut curent electromagnetic este util in masurarea densitatii materilelor

- 1940 - 1944-Metoda testului ultrasonic s-a dezvoltat in SUA, cu ajutorul lui Dr.Floyd Firestone

- 1950 - J.Kaiser a introdus emisia acustica in metoda NDT

In timpurile trecute,clopotarii si faurarii ascultau sunetele pe care le produceau obiectele create,astfel ca fiecarui material ii corespundea un sunet. Rotile locomotivelor sunt testate pentru depistarea crapaturilor, des cauzate de oboseala - care se refera la impactul acustic.

(Sursa: Hellier, 2001) Note the number of advancements made during the WWII era, a time when industrial quality control was growing in importance

Diferite metode de control

Metodelor uzuale de control nedistructiv le corespunde o serie de simboluri reglementate de norma europeana EN 473. (END examinare nedistructiva).

| Metoda END |

Simbol |

| Emisie acustica |

AT |

| Curenti Foucault |

ET |

| Etanseitate |

LT |

| Magnetoscopie |

MT |

| Teste penetrante |

PT |

| Radiografie |

RT |

| Ultrasunete |

UT |

| Examinare vizuala |

VT |

| Speckle |

ST |

| Termografie |

IT |

Magnetoscopia (MT)

Control nedistructiv prin magnetoscopie ("control cu pulberi magnetici") consta in supunerea unei zone de controlat la actiunea unui camp magnetic continu sau alternativ. In interiorul unui material feromagnetic se creaza un flux magnetic intens.Defectele intalnite in calea sa determina devierea fluxului magnetic generand astfel un camp de dispersie la suprafata piesei. Campul de dispersie astfel generat este materializat prin intermediul unei pudre feromagnetice (particole colorate sau fluorescente) foarte fine pulverizata pe suprafata de examinare si atrasa in dreptul defectelor de catre fortele magnetice. Aceasta furnizeaza o «semnatura particulara » ce caracterizeaza defectul. Rezultatele quasi-imediate sau aspectul economic sunt principalele avantaje ale acestei metode.

Metoda permite detectarea defectelor materialelor feromagnetice. Un material este considerat ca fiind feromagnetic atata timp cat este supus la un camp continuu de 2400 A/m si prezinta o inductie de cel putin 1 tesla.

Ultrasunetele (UT)

Metoda este bazata pe undele mecanice (ultrasunetele) generate plecand de la un element piezo-magnetic excitat la o frecventa cuprinsa pentru numeroase aplicatii intre 2 si 5 Mhz. Controlul presupune transmiterea, reflexia, absorbtia unei unde ultrasonore ce se propaga in piesa de controlat. Fasciculul de unde emis se reflecta in fundul piesei si pe defecte, dupa care revine catre defectoscop ce este deseori emitator si receptor. Pozitionarea defectului se face prin interpretarea semnalelor.

Metoda prezinta avantajul de a gasi defectele in profunzime datorita unei rezolutii spatiale ridicata insa este uneori lenta datorita necesitatii de baleiere exhaustive a piesei. Uneori este necesara executarea controlului pe mai multe suprafete ale piesei. Meoda de control manual prin ultrasunete este foarte sensibila la detectarea defectelor netede.

Controlul cu Lichide Penetrante (PT)

Desi metoda pare foarte simpla de pus in aplicare fiind sensibila la discontinuitati deschise. Pentru control trebuie curatata si pregatita suprafata de examinare. Un lichid penetrant (colorant sau fluorescent) va patrunde prin capilaritate defectele destupate.

Metoda permite detectarea unor defecte mai mici ce pot genera ulterior posibile fisuri. Se pot pune de asemenea in evidenta fisurile de oboseala si de coroziune.

Aplicarea se poate face inainte de sudura (pentru efectuarea unui control al tuturor suprafetelor inainte de a fi sudate, imbracate sau incarcate) si in timpul sudurii cand participa la diminuarea defectelor ce stau la baza imbinarilor (lipsa de penetrare,fisuri)

Controlul vizual (VT)

Orice tip de investigare trebuie sa fie precedata de o examinare vizuala a supafetei. In timpul celui de al doilea razboi mondial au aparut Magnetoscopia si Lichidele penetrante. Acestea s-au dezvoltat ca o extensie logica a celei mai vechi metode de control – controlul vizual. Procedeul este simplu dar indispensabil, examinarea vizuala presupune respectarea conditiilor de claritate satisfacatoare a suprafetelor materialelor, echipamentelor,si sudurilor luind in considerare caracteristicile si proprietatile acestora. Pentru rafinamentul si precizia controlului se folosesc diferite ustensile optice: endoscopul,lupe,lampi etc. Sunt furnizate astfel o serie de indicii legate de aspectul metalului, inclinatii precum si alte aspecte legate de conditiile in care sudura a fost executata. Aceste indicii sunt utilizate la estimarea probabilitatii unor defecte interne.

Un control vizual este cel care determina daca examinarea se face complet sau nu, fiind facute odata cu acesta si unele masuratori cum ar fi: dimensiuile defectelor de imbinare,grosimile recipientului sudat, dimensiunile cordonului sudat, etc.

|

|